Automatisierte Wirkungsgradmessungen als Schlüssel für mehr Energieeffizienz

Die Automobilindustrie steht heute vor der Aufgabe, gesetzliche Vorgaben, hohe Kundenansprüche und technische Machbarkeiten unter einen Hut zu bringen. Das Automobil der Zukunft soll emissionsarm und sparsam im Verbrauch sein, dabei aber nichts von seiner Fahrdynamik und seinem Fahrkomfort einbüßen. Hersteller begegnen diesen Anforderungen mit innovativen Technologien zu einem optimalen Energiemanagement des Fahrzeugs. Wie niedrig die Energieverluste sind und wie hoch die Energieeffizienz sein kann, zeigen Wirkungsgradmessungen. Sie stellen die Qualität des verlustbehafteten Prozesses zur Energieumwandlung und Energieübertragung zuverlässig dar.

Der Wirkungsgrad von Motor und Antriebstrang hat Einfluss auf Kraftstoffverbrauch, Emissionen und Fahrleistung eines Fahrzeugs. Zur Wirkungsgradmessung auf Dauerlaufprüfständen bei gleichbleibender Qualität der Ergebnisse, haben die Ingenieure bei ATESTEO ein automatisiertes Verfahren zur Ermittlung der Wirkungsgrade verschiedener Getriebetypen entwickelt. Schwerpunkt ist hierbei die Optimierung des Messverfahrens beziehungsweise des Messablaufs bei gleichzeitiger Präzisionsoptimierung der Drehmomentmesstechnik.

Wirkungsgradmessungen für Elektro- und Verbrennungsantriebe

Gegenüber Verbrennungsmotoren haben Elektroantriebe einen deutlich höheren Wirkungsgrad. Doch auch hier warten auf die Hersteller noch große Herausforderungen. Durch die begrenzte Speicherkapazität der Batterien und der daraus folgenden begrenzten Reichweite der Fahrzeuge werden effizienzsteigernde Maßnahmen, wie Gewichtsreduzierung und die Verminderung der Leistungsverluste im Getriebe, zur Hauptaufgabe der Entwicklung. Weiterhin bleiben Kraftstoffverbrauch und Abgasnormen Treiber zur weiteren Projektierung energieeffizienter Antriebsstränge. Dabei ist die Optimierung des Energieverbrauchs ein Thema für alle Fahrzeugtypen. Vor diesem Hintergrund ist die Getriebeeffizienz zu einem wichtigen Entscheidungsfaktor im Antriebsstrangdesign geworden.

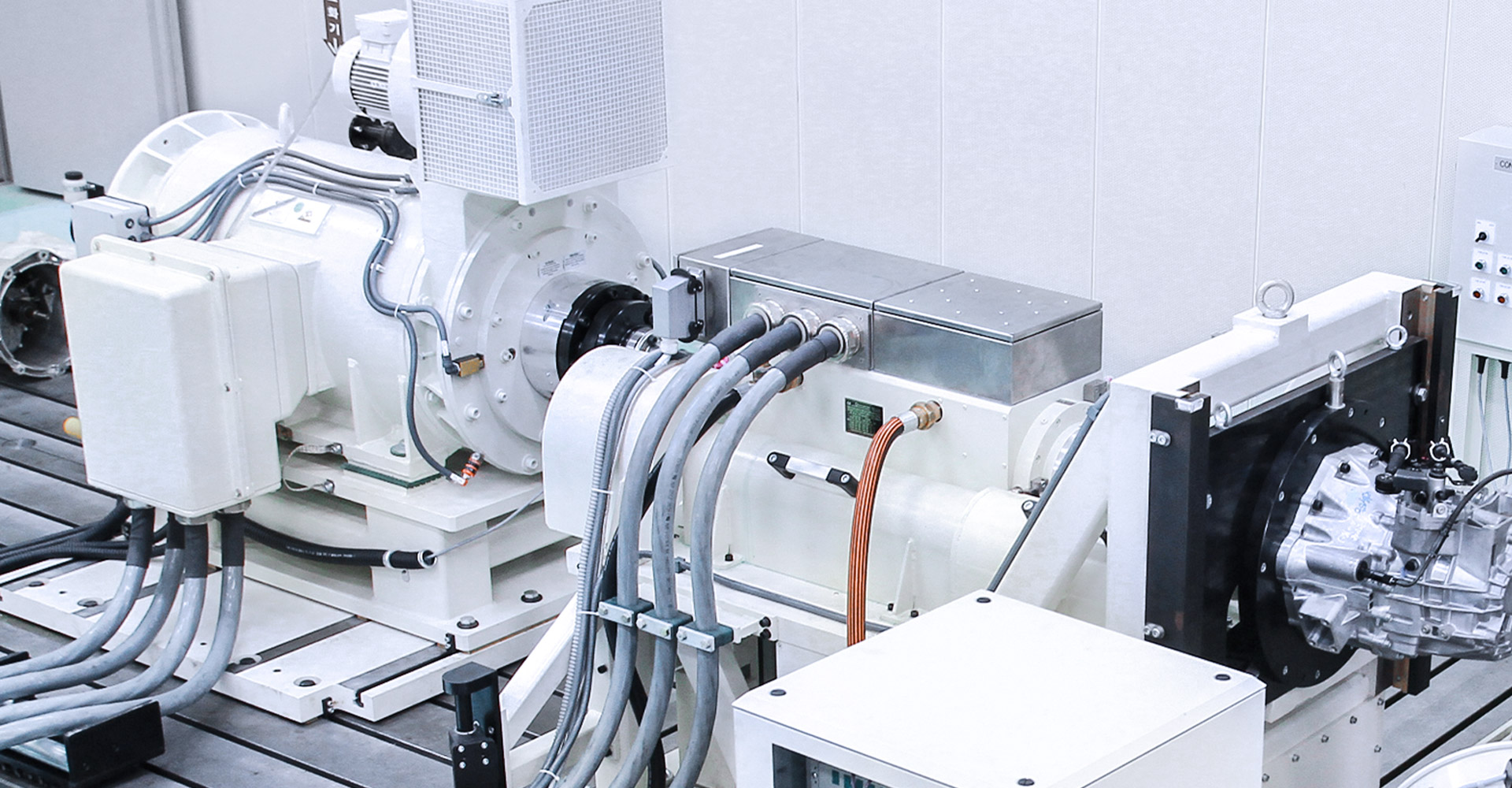

Prüfstände für alle Antriebe und unterschiedlichste Tests

Die Prüfstände von ATESTEO sind flexibel für verschiedenste Prüfaufgaben ausgelegt, damit sie eine optimale Ausnutzung der Prüfkapazitäten gewährleisten. Die vorhandenen Prüfstände erfüllen die unterschiedlichen Anforderungen an Dauerlauftests, Funktionstests, Akustikmessungen oder auch Wirkungsgradmessungen. Die Versuche werden seriell auf dem gleichen Prüfstand durchgeführt, wobei immer beachtet wird, dass der Antrieb sowohl rein elektrisch aber auch durch Verbrennungsmotoren erfolgen kann. Diese Bandbreite an Aufgaben kann nur mit leistungsfähiger Automatisierungssoftware erfüllt werden.

Innovatives Verfahren zur automatisierten Wirkungsgradmessung

Wirkungsgradmessungen sind mit einem erheblichen Aufwand in der Durchführung sowie Auswertung der Messungen verbunden. Diese sind durch einen hohen Anteil an Teilautomatisierung des Messverfahrens bis hin zu vollständig manueller Messung gekennzeichnet. Zur Kombination der Vorteile einer dynamischen und flexiblen Automatisierung bei gleichzeitig geringem Umbauaufwand, hat ATESTEO ein Verfahren zur automatischen Ermittlung von Wirkungsgraden entwickelt. Um den hohen Anforderungen der Ergebnisermittlung gerecht zu werden, entspricht die Messtechnik dabei den vorgeschriebenen Genauigkeitsanforderungen.

Technische Voraussetzungen für einen Wirkungsgradprüfstand

Besonders Getriebe für Elektrofahrzeuge haben hohe Anforderungen an den Wirkungsgrad. Daher benötigen sie maximale Genauigkeit bei der abgesicherten Aussage des Gesamtergebnisses. Um dieses Ziel zu erreichen, sind folgende Kernelemente bei der Wirkungsgradmessung an Getrieben zu beachten:

- Gute Wiederholgenauigkeit der Wirkungsgradmessungen durch eng gesetzte Regelungsparameter

- Hohe Genauigkeit der Drehmomentmesstechnik

- Gute Reproduzierbarkeit der Messungen durch Vermeidung von Umbauten der Messtechnik

- Möglichst mehr als eine Wiederholungsmessung zur statistischen Absicherung der Ergebnisse

Die technischen Mindestvoraussetzungen für einen Wirkungsgradprüfstand sind bisher in den US-amerikanischen Standards SAE J1540 (Manual Transmission Efficiency and Parasitic Loss Measurement) und SAE J2453 (Manual Transmission and Transaxle Efficiency and Parasitic Loss Measurement) beschrieben. Diese Standards bestimmen die folgenden Mindestanforderungen bei Wirkungsgradmessungen an die Messtechnik und Regelgüte:

- Messgenauigkeit der Drehmomentmesstechnik 0,2 % des Messbereichsendwerts (MBE)

- Messungen generell zwischen 75 % und 100 % des MBE der Drehmomentmesstechnik

- Drehzahlregelung innerhalb von ±5 rpm des Sollwerts

- Ölsumpftemperatur innerhalb von ±2K des Sollwerts

Die Forderung „Messungen generell zwischen 75 % und 100 % des Messbereichsendwerts“ zieht häufige Umbauten der Drehmomentmesstechnik, angepasst an den Messbereich, nach sich. Die nötigen Wechsel können einen Einfluss auf die Reproduzierbarkeit der Wirkungsgradmessung haben. Die dadurch erforderliche Kalibration nach dem Umbau generiert allerdings einen hohen Zeitbedarf, der in hohen Personalaufwand und höhere Kosten resultiert.

Die modernen Automatisierungssysteme wie das PDES5 von ATESTEO, aber auch die ATESTEO Drehmomentmesstechnik erlauben es, engere Grenzen, als im SAE J2453 beschrieben, zu definieren. Hier ist eine kombinierte Genauigkeit der aktuellen Drehmomentmesstechnik mit einer Kalibrationsgenauigkeit ≤0,05% vom Messbereichsendwert sowie mehrbereichsfähiger Messtechnik im Einsatz. Besonders die dadurch vermiedenen Umbauten in Kombination mit einer deutlich engeren Drehmoment- und Drehzahlregelung können Nachteile bei der Wirkungsgradmessung vermeiden. Zusätzlich kann die Zeitersparnis zu einer höheren Zahl an Wiederholungsmessungen genutzt werden. Die Messunsicherheit der Wirkungsgradergebnisse wird dadurch verkleinert.

Gezielte Auswahl der Messtechnik ohne Umbauten

Der Einfluss der Genauigkeit auf das Ergebnis einer Wirkungsgradmessung hängt maßgeblich von der Genauigkeit der Messtechnik, speziell der Drehmomentmesstechnik, ab. Vor allem moderne Getriebe für Elektrofahrzeuge mit Wirkungsgraden teilweise über 99 %, benötigen hoch genaue Messsysteme, um interpretierbare Aussagen über das Ergebnis der Messungen zu erhalten. Die Drehmomentmesstechnik von ATESTEO gibt aktuell Genauigkeiten unter 0,05 % (bezogen auf den Messbereichsendwert) an. Der Fehler des Wirkungsgrads Δη/η kann mit diesen Systemen signifikant verbessert werden.

Durch ihre zwei echten Messbereiche hat der Einsatz von Mehrbereichsmesssystemen, wie die ATESTEO Doppeltelemetrie-Messflansche, bei einer sinnvollen Auswahl der Messbereiche den Vorteil, fast vollständig auf Umbauten der Messtechnik während einer Messreihe verzichten zu können.

Zusätzlich hat die Verwendung von Mehrbereichssystemen einen positiven Einfluss auf die Genauigkeit der Ergebnisse der Wirkungsgradmessungen. Durch die Definition verschiedener Messbereiche kann die jeweilige Ergebnisgenauigkeit speziell bei niedrigen Momenten verbessert werden. Das Doppel-Telemetrie-Messsystem ermöglicht die Messung mit zwei effektiven Drehmomentbereichen ohne mechanische Veränderungen am Prüfstand. Das Signal der am rotierenden Teil applizierten Dehnungsmessstreifen wird von zwei unterschiedlich empfindlichen Verstärkern verarbeitet und über zwei unabhängige Infrarot-Übertragungsstrecken an die Auswerteeinheit weitergeleitet. Die geforderte Genauigkeit kann für das gesamte Kennfeld der Wirkungsgradmessung mit einem Aufbau sichergestellt werden. Da die Drehmomentmessgeräte nicht gewechselt werden müssen, können die Messungen 24h/Tag durchgeführt werden.

Die einzelnen Kanäle zur Signalübertragung werden getrennt voneinander verstärkt. Durch die separaten Übertragungswege kann die Temperaturkompensation unabhängig arbeiten, so dass sich die beiden Messbereiche nicht beeinflussen. Die geforderten Genauigkeiten können über den gesamten Messbereich der Wirkungsgradmessungen eingehalten werden. Hinzu kommt noch eine hohe Überlastsicherheit des Systems.

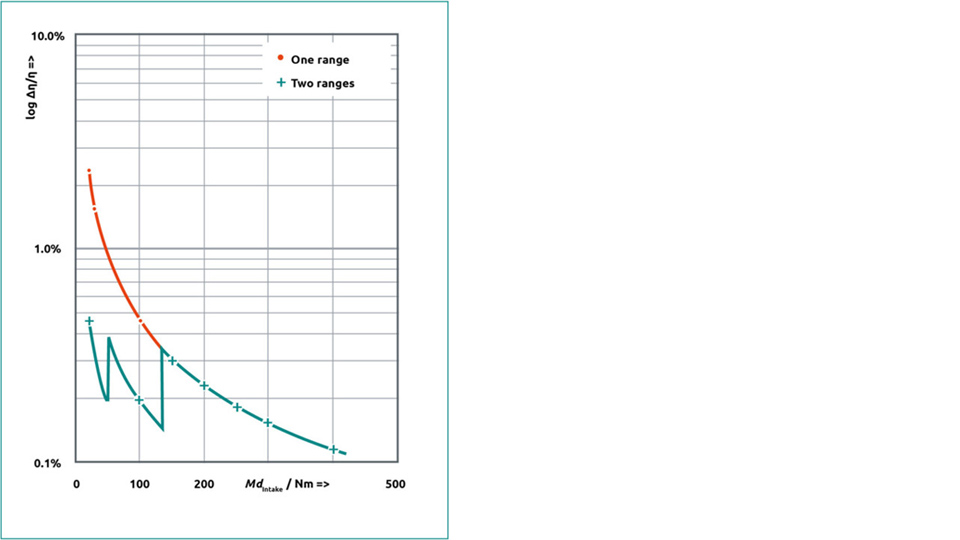

Bild 3 zeigt das Ergebnis einer beispielhaften vereinfachten Fehlerrechnung. Die logarithmische Ordinate zeigt den gerechneten Fehler, die Abszisse den steigenden Drehmomentwert am Getriebeeingang. Die rote Linie im Diagramm entspricht dem Fehler bei Verwendung von Ein-Bereichsmesssystemen – hier den in Bild 4 dargestellten größeren Messbereichen. Die grüne Linie zeigt den gerechneten Fehler unter Verwendung der in Bild 4 dargestellten zwei Messbereiche. Der gerechnete Fehler des Wirkungsgradergebnisses liegt selbst in Teillastbereichen bei <0,5 %. Diese Berechnung ist bei jeder Messaufgabe einzeln zu überprüfen. Die Umschaltung zwischen den Bereichen erfolgt automatisch über die Automatisierungssoftware. Die weggefallenen Umbauten ermöglichen einen vollautomatischen 24-Stunden Messbetrieb.

Messunsicherheiten im Vorfeld der Wirkungsgradmessung identifizieren und analysieren

Eine singuläre Fehlerrechnung, ausschließlich bezogen auf die Genauigkeit des Messkörpers, ist nur zur Auswahl der geeigneten Messbereiche ausreichend. Zur Bewertung des Messergebnisses müssen noch die einzelnen Faktoren, die einen Einfluss auf das Ergebnis haben können, identifiziert werden. Diese fließen in die Unsicherheitsanalyse ein und müssen Teil der Ergebnisdarstellung von Wirkungsgradmessungen sein. Zusammenfassend können die Parameter der Unsicherheitsanalyse in Einflüsse der verwendeten Messtechnik und Einflüsse der Prüfstandtechnik unterteilt werden. Diese werden in folgende Hauptgruppen zusammengefasst:

- Temperatureinfluss

- Reproduzierbarkeit

- Temperaturdrift des Verstärkers

- Linearität & Hysterese des Verstärkers

- Stabilität des Nullsignals

- Auflösung des Messsignals

- Wirkungsgrad der Gelenkwellen

- Vom Aufbau verursachte Schwingungen des Drehmomentsignals

Einfluss auf die Messunsicherheit bei Wirkungsgradmessungen hat zusätzlich das gesamte Messsignal. Um ein möglichst sauberes Signal für die Auswertung zu erhalten, werden Filtersysteme wie der Tiefpass eingesetzt. Einflüsse der Verzahnung, welche gegebenenfalls das Ergebnis tangieren, können aber durch den Tiefpass verloren gehen. Durch die geringere Schwingungsintensität des ermittelten Messsignals besteht die Möglichkeit, die Standardabweichung des Mittelwerts als Einfluss auf die Messunsicherheit zu vernachlässigen. Im Vorfeld der eigentlichen Messung sollten die Verzahnungsdaten ermittelt werden, so dass zumindest die erste Verzahnungsordnung noch vollständig erfasst werden kann. Filtereckfrequenz und Messfrequenz sind entsprechend zu wählen.

Spezifisches Verfahren zur Automatisierung der Wirkungsgradmessung

Bei automatisierten Wirkungsgradmessungen spielt die Einhaltung des richtigen Temperaturbereichs eine zentrale Rolle. Zur Ermittlung dieses zu automatisierenden Parameters wird ein Iterationsverfahren eingesetzt. Für jeden zu messenden Drehzahl- und Drehmomentpunkt wird abhängig von der Ölsumpftemperatur eine Vorhalttemperatur bestimmt. Diese Vorhalttemperatur stellt sich im Allgemeinen positiv bei niedrigen Leistungen und negativ bei hohen Leistungen dar. Ziel ist es, die Sumpftemperatur so einzustellen, dass diese der definierten Messtoleranz während der Wirkungsgradmessung entspricht. Um die gewünschte Sumpftemperatur zu erreichen, wird ein im Vorfeld definierter Drehzahl-Drehmomentpunkt angefahren, so dass ausschließlich mit innerer Reibung erwärmt wird. Ist die Temperatur erreicht, wird der Messpunkt angefahren und die Messung gestartet. Nach etwas Einschwingzeit wird der Messpunkt über einen Zeitraum von mindestens fünf Sekunden gehalten. Anschließend wird das Signal ausgewertet. Prinzipiell sollte die Zieltemperatur mit einer Toleranz von ±1K innerhalb der Messperiode getroffen werden. Liegt die Temperatur innerhalb der definierten Toleranz, wird das ermittelte Ergebnis in der Ergebnistabelle vermerkt. Sollte dies nicht der Fall sein, muss die Vorhalttemperatur durch die Automatisierungssoftware neu berechnet und der Messpunkt wiederholt werden.

Bewertung des Ergebnisses

Die Entscheidung, ob die automatisiert produzierten Messergebnisse zur Berechnung des Wirkungsgrades herangezogen werden können, wird anhand der definierten Toleranzen entschieden. Wenn die einzelnen Messungen den vorgegebenen Drehzahl-, Drehmoment- und Temperaturtoleranzen entsprechen, müssen noch die einzelnen, daraus resultierenden Wirkungsgradergebnisse bewertet werden. Um eine hinreichend gute Absicherung des Ergebnisses zu erhalten, sollten mindestens drei Messergebnisse pro Messpunkt vorliegen. Aus den Mittelwerten der einzelnen Messungen wird der Wirkungsgrad bestimmt. Der ermittelte Wirkungsgrad wird in einem Diagramm als Funktion von Drehzahl, Drehmoment, ggf. Gangstufe und Temperatur dargestellt. Die Entscheidung, ob sich unter den einzelnen Messwerten Ausreißer befinden, kann unter anderem über die Standardabweichung s ermittelt werden (siehe Bild unten). Ein guter Indikator dafür ist es festzustellen, ob der einzelne ermittelte Messwert η kleiner als die Summe aus dem Mittelwert ηmittel sowie dem zweifachen Wert der Standardabweichung s (η < ηmittel ± 2s) ist. Sollten einzelne Werte außerhalb der kalkulierten Grenzen liegen, müssen auch diese Messpunkte nochmal ermittelt werden. Da eine Basis von drei Messwerten nur eine begrenzte Aussage erlaubt, besonders wenn es noch gilt, Ausreißer zu identifizieren, sollte eine höhere Anzahl von Messpunkten angestrebt werden. Allerdings sollte sich die Anzahl der Messpunkte nicht derart erhöhen, dass die zeitlichen Vorteile eines vollständig automatisierten Messverfahrens wieder vermindert werden.

Herkömmliche Wirkungsgradmessungen und automatisierte Wirkungsgradmessungen im Vergleich

Die herkömmlichen Wirkungsgradmessungen sind durch einen hohen Anteil von Teilautomatisierung beziehungsweise manuellen Zwischenschritten gekennzeichnet. Zur Bedienung des Prüfstands kann nur gut ausgebildetes Personal eingesetzt werden, das schon während der Messung Fehler in den ermittelten Daten erkennen muss. Dieses Personal ist im Allgemeinen nur temporär im Ein-Schicht Betrieb verfügbar, so dass sich hier weitere zeitliche Einschränkungen ergeben. Um den Zeitaufwand zu minimieren, sind die Messtoleranzen, aus den genannten Gründen, zusätzlich größer zu wählen. Bei Wiederholungsmessungen zwecks Überprüfung der Reproduzierbarkeit der Ergebnisse kann es gegebenenfalls zu Unsicherheiten bei der Interpretation der Resultate kommen. Allerdings sind Wiederholungsmessungen zur statistischen Absicherung der Ergebnisse empfehlenswert. Zwar führen diese zu erhöhten Prüfstandlaufzeiten, jedoch ist durch die vermiedenen Umbauten sowie durch den Einsatz einer intelligenten, programmierbaren Automatisierung ein 24h Betrieb am Prüfstand möglich. Die hohe Zeitersparnis wiederum führt zu der Möglichkeit, die Messungen zu wiederholen und das Wirkungsgradergebnis statistisch abzusichern.

Fazit: Automatisierte Wirkungsgradmessung schafft effizientere, sicherere und flexiblere Testing-Möglichkeiten

Automatisierte Wirkungsgradmessungen ermöglichen den Einsatz von Dauerlaufprüfständen als Wirkungsgradprüfstand. Das schafft bezüglich der Prüfstandbelegung einen erheblichen Zeitvorteil bei gleichzeitiger Kostenersparnis. Umbauzeiten für die Messtechnik werden reduziert oder sogar eliminiert. Damit entstehen besser reproduzierbare Messergebnisse sowie eine optimale statistische Absicherung der Ergebnisse. Durch die mögliche Kombination von Wirkungsgradmessungen und Dauerlaufuntersuchungen kann zusätzlich flexibel auf etwaige Kundenwünsche eingegangen werden.